플라스틱 스프레이 공정, 전기 영동 및 아연 도금은 일반적인 금속 표면 처리 방법, 특히 캐스터이며 다양한 복잡한 환경에서 실행되는 경우가 많으며 금속 표면의 내식성은 특히 중요합니다.시중에서 가장 일반적으로 사용되는 처리 방법은 아연 도금 및 전기 영동이며 Zhuo Ye 망간 강철 캐스터는 충분히 고려한 후 스프레이 처리를 선택했는데 왜 그렇습니까?다음은 이 세 가지 과정부터 자세히 분석해보겠습니다!

I. 플라스틱 분사 공정

플라스틱 스프레이 공정은 물체 표면에 페인트를 분사하는 공정으로 다양한 금속 제품의 표면 처리에 일반적으로 사용됩니다.이 프로세스에는 다음과 같은 주요 이점이 있습니다.

플라스틱 스프레이 공정은 빠르고 효율적인 표면 코팅을 실현할 수 있습니다.전통적인 브러싱 공정에 비해 플라스틱 스프레이 공정은 코팅 속도가 빠르고 코팅 효과가 뛰어나 생산 효율성을 크게 향상시킬 수 있습니다.

플라스틱 스프레이 공정에는 더 나은 부식 방지, 산화 방지, 자외선 차단 및 미적 효과를 달성하기 위해 다양한 금속 재료 및 공정 요구 사항에 맞게 선택할 수 있는 다양한 코팅이 있습니다.

플라스틱 스프레이 공정에 사용되는 코팅은 내식성과 내마모성이 우수하며 침식 및 손상과 같은 화학적, 물리적, 환경적 요인으로부터 금속 표면을 보호할 수 있습니다.

플라스틱 스프레이 공정은 철, 알루미늄, 구리, 아연, 스테인레스 스틸 등과 같은 대부분의 금속 재료의 표면 코팅에 적용될 수 있습니다.

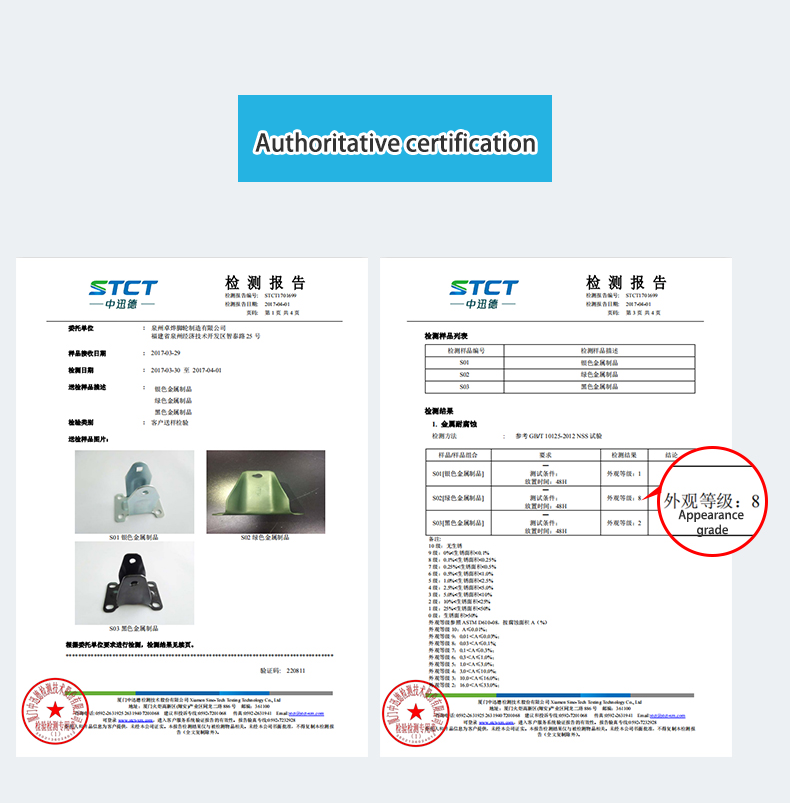

중간 염수 분무 테스트(NSS)에서 전통적인 아연 도금 처리의 외관 등급은 권위 있는 기관의 테스트에 따라 8등급에 도달할 수 있습니다.

II.전기영동 과정

전기영동 공정은 대전된 작업물의 표면에 도료가 부착되는 전기영동의 원리를 이용한 코팅 공정입니다.이 프로세스에는 다음과 같은 주요 이점이 있습니다.

전기 영동 공정의 코팅은 균일하고 조밀하며 무공성이며 코팅 품질이 우수하여 화학적, 물리적 및 환경적 요인에 의한 금속 표면의 침식 및 손상으로부터 보호할 수 있습니다.

전기영동 공정에는 다양한 종류의 코팅이 사용되며 다양한 금속 재료 및 공정 요구 사항에 적합한 코팅을 선택하여 더 나은 부식 방지, 산화 방지, 자외선 차단 및 미적 효과를 얻을 수 있습니다.

전기영동 공정을 자동화하여 생산 효율성을 높이고 코팅 비용을 절감할 수 있습니다.

중간 염수 분무 시험(NSS)에서 전통적인 아연 도금 처리의 외관 등급은 당국에 의해 2에 불과합니다.

셋째, 아연 도금 공정

아연 도금 공정은 철강 표면에 아연 층을 코팅하여 철강 제품의 내식성을 향상시키는 공정입니다.이 프로세스에는 다음과 같은 주요 이점이 있습니다.

아연 도금 공정은 전체 커버리지를 달성할 수 있으며 내부 및 코팅이 어려운 부분을 포함하여 금속 표면의 모든 부분을 덮을 수 있습니다.결과적으로 아연 도금 공정의 코팅은 더 나은 내식성을 제공합니다.

아연도금 공정에 사용되는 아연은 자가치유 기능을 가지고 있는데, 이는 코팅이 긁히거나 손상되었을 때 아연이 흘러 손상된 부분을 채워줌으로써 코팅의 수명을 연장시키는 것을 의미합니다.

중간 염수 분무 시험(NSS)에서 기존 아연 도금 처리의 외관은 당국의 테스트에 따르면 1등급에 불과합니다.

게시 시간: 2024년 1월 12일