プラスチック溶射プロセス、電気泳動および亜鉛メッキは一般的な金属表面処理方法であり、特にキャスターはさまざまな複雑な環境で使用されることが多く、金属表面の耐食性が特に重要です。市場で最も一般的に使用される処理方法は亜鉛メッキと電気泳動ですが、Zhuo Ye マンガン鋼キャスターは十分な検討の結果、スプレー処理を選択しました。なぜですか?次に、これら 3 つのプロセスから詳細な分析を始めます。

I. プラスチックの溶射工程

プラスチック溶射工程は、物体の表面に塗料を吹き付ける工程であり、さまざまな金属製品の表面処理に一般的に使用されます。このプロセスには次のような主な利点があります。

プラスチックスプレープロセスは、迅速かつ効率的な表面コーティングを実現できます。従来のブラッシングプロセスと比較して、プラスチックスプレープロセスはコーティング速度が速く、コーティング効果が優れているため、生産効率が大幅に向上します。

プラスチック溶射プロセスには幅広いコーティングがあり、さまざまな金属材料やプロセス要件に合わせて選択できるため、より優れた耐食性、抗酸化性、UV保護、美的効果を実現できます。

プラスチックの溶射プロセスで使用されるコーティングは、優れた耐食性と耐摩耗性を備えており、侵食や損傷などの化学的、物理的、環境的要因から金属表面を保護できます。

プラスチック溶射プロセスは、鉄、アルミニウム、銅、亜鉛、ステンレス鋼などのほとんどの金属材料の表面コーティングに適用できます。

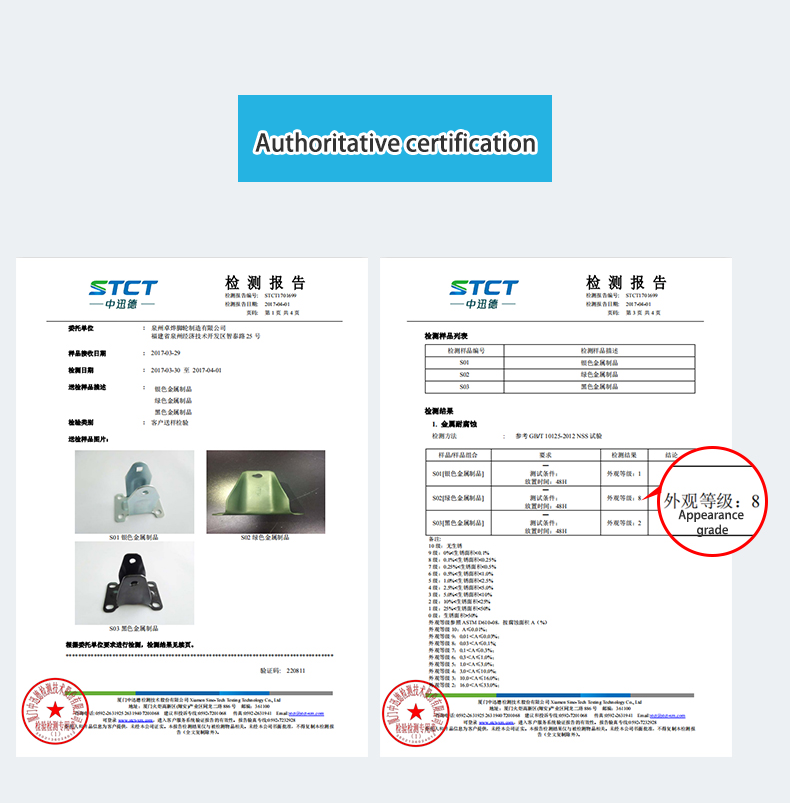

中塩水噴霧試験 (NSS) では、権威ある機関による従来の亜鉛メッキ処理の外観グレードはグレード 8 に達することがあります。

II.電気泳動プロセス

電気泳動プロセスは、電気泳動の原理を利用したコーティングプロセスであり、帯電したワークピースの表面に塗料が付着します。このプロセスには次のような主な利点があります。

電気泳動プロセスのコーティングは均一、緻密、非多孔質で、良好なコーティング品質を備えており、化学的、物理的、環境的要因による浸食や損傷から金属表面を保護できます。

電気泳動プロセスで使用されるコーティングには多くの種類があり、より優れた耐食性、抗酸化性、UV保護、美観効果を達成するために、さまざまな金属材料やプロセス要件に適したコーティングを選択できます。

電気泳動プロセスを自動化して生産効率を向上させ、コーティングコストを削減できます。

中塩水噴霧試験 (NSS) では、従来の亜鉛メッキ処理の外観グレードは当局によってわずか 2 です。

第三に、亜鉛メッキプロセス

亜鉛めっき処理は、鋼の表面に亜鉛の層をコーティングし、鋼製品の耐食性を向上させます。このプロセスには次のような主な利点があります。

亜鉛めっき処理は完全な被覆を実現し、内部や塗装が困難な部分を含む金属表面のすべての部分を被覆することができます。その結果、亜鉛めっきプロセスのコーティングはより優れた耐食性を提供します。

亜鉛めっきプロセスで使用される亜鉛には自己修復性があり、コーティングに傷がついたり損傷したりすると、亜鉛が流れて損傷した領域を埋めるため、コーティングの寿命が延びます。

中塩水噴霧試験 (NSS) では、従来の亜鉛メッキ処理の外観は当局の試験でクラス 1 にすぎません。

投稿日時: 2024 年 1 月 12 日