પ્લાસ્ટિક છંટકાવની પ્રક્રિયા, ઇલેક્ટ્રોફોરેસીસ અને ગેલ્વેનાઇઝેશન એ સામાન્ય ધાતુની સપાટીની સારવાર પદ્ધતિઓ છે, ખાસ કરીને કેસ્ટર, ઘણીવાર વિવિધ જટિલ વાતાવરણમાં ચલાવવા માટે, ધાતુની સપાટીની કાટ પ્રતિકાર ખાસ કરીને મહત્વપૂર્ણ છે.બજાર પર, સૌથી વધુ ઉપયોગમાં લેવાતી સારવાર પદ્ધતિઓ ગેલ્વેનાઇઝેશન અને ઇલેક્ટ્રોફોરેસીસ છે, જ્યારે ઝુઓ યે મેંગેનીઝ સ્ટીલ casters સંપૂર્ણ વિચારણા કર્યા પછી, પરંતુ સ્પ્રે સારવાર પસંદ કરી, તે શા માટે છે?આગળ, હું આ ત્રણ પ્રક્રિયાઓથી શરૂ કરીશ, તમારા માટે વિગતવાર વિશ્લેષણ!

I. પ્લાસ્ટિક છાંટવાની પ્રક્રિયા

પ્લાસ્ટિક છાંટવાની પ્રક્રિયા એ પદાર્થની સપાટી પર પેઇન્ટ છાંટવાની પ્રક્રિયા છે, જેનો ઉપયોગ સામાન્ય રીતે વિવિધ ધાતુના ઉત્પાદનોની સપાટીની સારવારમાં થાય છે.પ્રક્રિયામાં નીચેના મુખ્ય ફાયદા છે:

પ્લાસ્ટિક છંટકાવ પ્રક્રિયા ઝડપી અને કાર્યક્ષમ સપાટી કોટિંગ અનુભવી શકે છે.પરંપરાગત બ્રશિંગ પ્રક્રિયાની તુલનામાં, પ્લાસ્ટિક છંટકાવની પ્રક્રિયામાં ઉચ્ચ કોટિંગ ઝડપ અને વધુ સારી કોટિંગ અસર છે, જે ઉત્પાદન કાર્યક્ષમતામાં મોટા પ્રમાણમાં સુધારો કરી શકે છે.

પ્લાસ્ટિક છાંટવાની પ્રક્રિયામાં કોટિંગ્સની વિશાળ શ્રેણી હોય છે, જે વિવિધ ધાતુની સામગ્રી અને પ્રક્રિયાની જરૂરિયાતોને અનુરૂપ પસંદ કરી શકાય છે, જેથી બહેતર એન્ટી-કાટ, એન્ટી-ઓક્સિડેશન, યુવી પ્રોટેક્શન અને સૌંદર્યલક્ષી અસર પ્રાપ્ત કરી શકાય.

પ્લાસ્ટિકના છંટકાવની પ્રક્રિયામાં ઉપયોગમાં લેવાતા કોટિંગ્સમાં સારી કાટ પ્રતિકાર અને ઘર્ષણ પ્રતિકાર હોય છે, અને તે ધાતુની સપાટીને રાસાયણિક, ભૌતિક અને પર્યાવરણીય પરિબળો જેમ કે ધોવાણ અને નુકસાનથી સુરક્ષિત કરી શકે છે.

પ્લાસ્ટિક છંટકાવની પ્રક્રિયા મોટાભાગની ધાતુની સામગ્રી, જેમ કે આયર્ન, એલ્યુમિનિયમ, તાંબુ, જસત, સ્ટેનલેસ સ્ટીલ અને તેથી વધુની સપાટી પર લાગુ કરી શકાય છે.

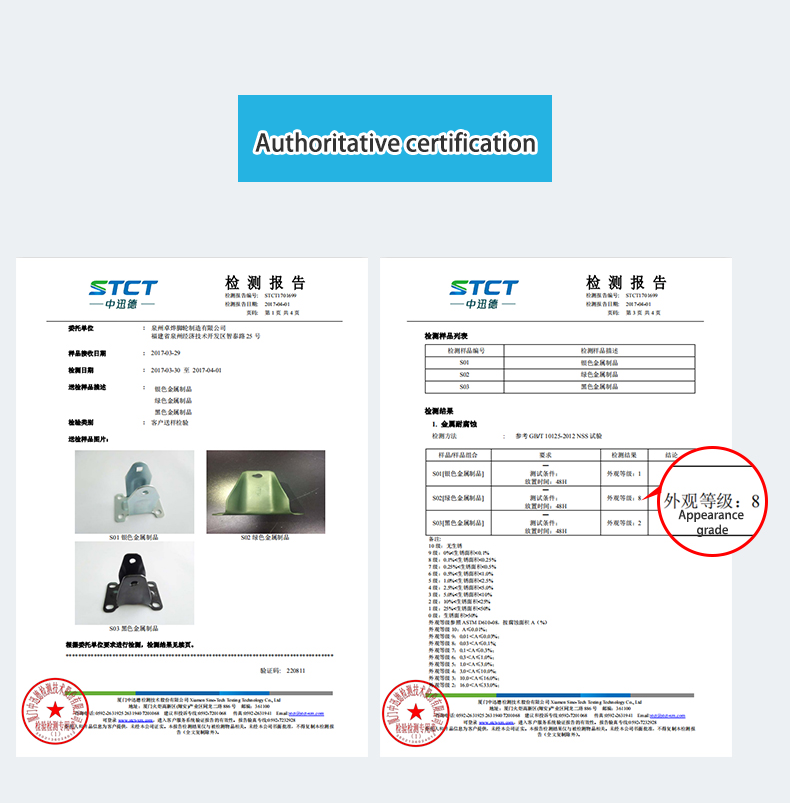

મીડિયમ સોલ્ટ સ્પ્રે ટેસ્ટ (NSS)માં, પરંપરાગત ગેલ્વેનાઈઝ્ડ ટ્રીટમેન્ટનો દેખાવ ગ્રેડ અધિકૃત સંસ્થાઓ દ્વારા ચકાસાયેલ ગ્રેડ 8 સુધી પહોંચી શકે છે.

II.ઇલેક્ટ્રોફોરેસિસ પ્રક્રિયા

ઇલેક્ટ્રોફોરેસિસ પ્રક્રિયા એ કોટિંગ પ્રક્રિયા છે જે ઇલેક્ટ્રોફોરેસિસના સિદ્ધાંતનો ઉપયોગ કરે છે, જ્યાં પેઇન્ટ વર્કપીસની ઇલેક્ટ્રિકલી ચાર્જ સપાટીને વળગી રહે છે.પ્રક્રિયામાં નીચેના મુખ્ય ફાયદા છે:

ઇલેક્ટ્રોફોરેસીસ પ્રક્રિયાનું કોટિંગ એકસમાન, ગાઢ અને બિન-છિદ્રાળુ છે, સારી કોટિંગ ગુણવત્તા સાથે, જે ધાતુની સપાટીને ધોવાણ અને રાસાયણિક, ભૌતિક અને પર્યાવરણીય પરિબળો દ્વારા નુકસાનથી સુરક્ષિત કરી શકે છે.

ઇલેક્ટ્રોફોરેસીસ પ્રક્રિયામાં ઘણા પ્રકારના કોટિંગનો ઉપયોગ થાય છે, અને વિવિધ ધાતુની સામગ્રી અને પ્રક્રિયાની જરૂરિયાતો માટે યોગ્ય કોટિંગ પસંદ કરી શકાય છે, જેથી બહેતર એન્ટી-કાટ, એન્ટી-ઓક્સિડેશન, યુવી પ્રોટેક્શન અને સૌંદર્યલક્ષી અસર પ્રાપ્ત કરી શકાય.

ઉત્પાદન કાર્યક્ષમતા સુધારવા અને કોટિંગ ખર્ચ ઘટાડવા માટે ઇલેક્ટ્રોફોરેસીસ પ્રક્રિયા સ્વચાલિત થઈ શકે છે.

માધ્યમ સોલ્ટ સ્પ્રે ટેસ્ટ (NSS)માં, સત્તાધિકારી દ્વારા પરંપરાગત ગેલ્વેનાઈઝ્ડ ટ્રીટમેન્ટનો દેખાવ ગ્રેડ માત્ર 2 છે.

ત્રીજું, ગેલ્વેનાઇઝિંગ પ્રક્રિયા

ગેલ્વેનાઇઝિંગ પ્રક્રિયા સ્ટીલની સપાટીને ઝીંકના સ્તર સાથે કોટ કરવાની છે, આમ સ્ટીલ ઉત્પાદનોના કાટ પ્રતિકારમાં સુધારો કરે છે.પ્રક્રિયામાં નીચેના મુખ્ય ફાયદા છે:

ગેલ્વેનાઇઝિંગ પ્રક્રિયા સંપૂર્ણ કવરેજ હાંસલ કરી શકે છે, અને ધાતુની સપાટીના તમામ ભાગોને આવરી શકે છે, જેમાં આંતરિક અને કોટ કરવા મુશ્કેલ હોય તેવા ભાગોનો સમાવેશ થાય છે.પરિણામે, ગેલ્વેનાઇઝિંગ પ્રક્રિયાની કોટિંગ સારી કાટ પ્રતિકાર પૂરી પાડે છે.

ગેલ્વેનાઇઝિંગ પ્રક્રિયામાં વપરાતી ઝીંક સ્વ-હીલીંગ છે, જેનો અર્થ છે કે જ્યારે કોટિંગ ઉઝરડા અથવા નુકસાન થાય છે, ત્યારે ઝીંક ક્ષતિગ્રસ્ત વિસ્તારોમાં ભરવા માટે વહે છે, આમ કોટિંગનું જીવન લંબાય છે.

માધ્યમ સોલ્ટ સ્પ્રે ટેસ્ટ (NSS) માં, પરંપરાગત ગેલ્વેનાઈઝ્ડ ટ્રીટમેન્ટનો દેખાવ સત્તાવાળાઓ દ્વારા ચકાસાયેલ માત્ર વર્ગ 1 છે.

પોસ્ટ સમય: જાન્યુઆરી-12-2024